Online Getreide-Monitoring mit der Besatzmaschine

Die Besatzmaschine ist seit 2019 im Einsatz und wurde als Laborgerät ursprünglich zur Früherkennung von Dunkelfleckigkeit und der Besatz-Untersuchung von Durumweizen entwickelt.

Das System wurde ständig weiterentwickelt, technisch verbessert und in praktischen Anwendungsfällen erprobt.

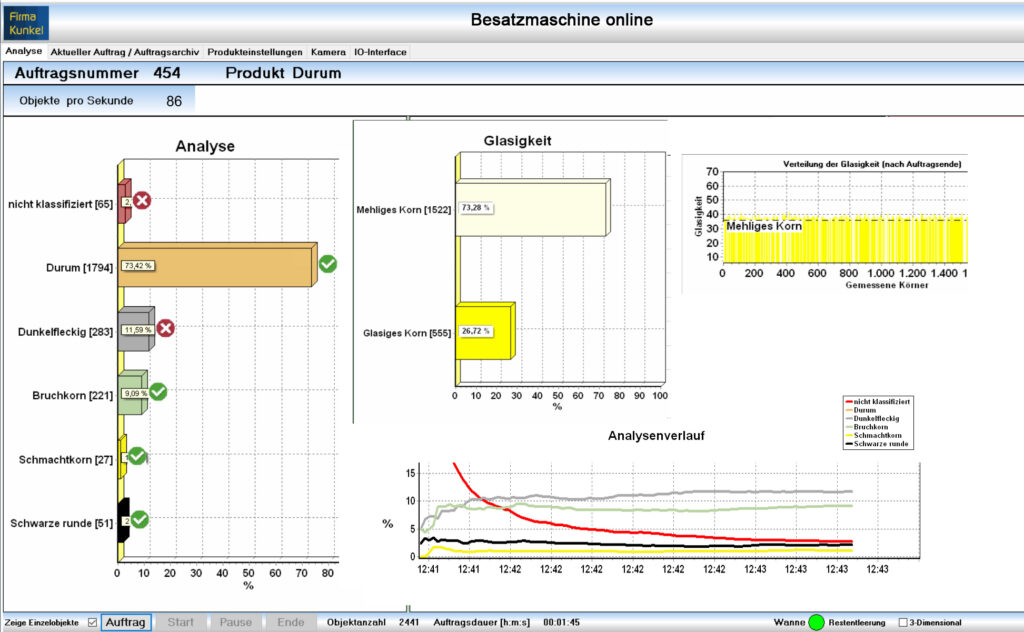

So wurde z.B. die Erkennung von Weizen in Hafer umgesetzt, es erfolgte eine optische Trennung von Soja und Raps und es war uns sogar möglich, auch ganz andere Produkte wie z.B. Kunststoff-Pellets mit dem System zu untersuchen und die Hand-Analysen zu ersetzen. Die Besatzmaschine kann im Labor optische Veränderungen und Besonderheiten am Grundprodukt erkennen. Man schüttet lediglich eine Probe in den Trichter, eine Vibrorinne befördert das Produkt, das dann von einer Industriekamera im freien Fall erfasst wird. Die Objekte werden separiert und mit der eigenes entwickelten Software in „Besatzklassen“ und „Fehlerklassen“ einteilt. Kern der Untersuchung sind Parameter, die Aussagen über die optische Zusammensetzung eines Objektes treffen und somit menschliche Analysen ersetzen können.

So ist es z.B. möglich, Abweichungen in der Größe, farbliche Texturen oder auch Form-Veränderung zu bestimmen. Abweichungen der Größe sind nützlich, um Bruchkorn oder Schmachtkorn zu bestimmen, die Texturen-Suche ist hingegen für die Detektion von Dunkelfleckigkeit vorgesehen. Farbveränderungen am ganzen Objekt können durch Fremdbesatz, Krankheiten und Pilzbefall entstehen. Mit dem Algorithmus zur Prüfung der Rundheit kann ein charakteristisch rundes Soja-oder Senf-Korn gut von anderen Körnern abgegrenzt werden. Weil alle Getreideobjekte mit einem sehr hellen Licht durchleuchtet werden, ist es möglich über den Gelbwert Aussagen zur Mehligkeit oder Glasigkeit zu treffen.

Diese Werte werden wiederum statistisch erfasst und mit zwei oder drei einstellbaren Grenzwerten in mehlig, halbglasig und glasig unterteilt. Die Ergebnisse wurden mit den manuell ermittelten Ergebnissen aus der Laborkontrolle verglichen und eingestellt. Die Besatz-Maschine wurde dabei von Anfang an auf größtmögliche Flexibilität und Vielseitigkeit ausgelegt. Sämtliche „Kornklassen“ und Produkte können vom Anwender frei definiert werden.

Die Besatzmaschine wird am Anfang auf menschliche Labormethoden kalibriert, übernimmt aber dann die weitere Kontrolle vollautomatisch und kann die Fehlerklassen eigenständig bewerten und einordnen.

Mittlerweile ist eine große Datenbank vorhanden, mit der verschiedenste Anwendungsfälle abgedeckt sind. Ein Produkt besteht aus mehreren Kornklassen, die wiederum eine oder mehrere Methoden der digitalen Bildverarbeitung beinhalten können. Die Klassen können wiederum kombiniert werden, um die Genauigkeit der Erkennung weiter zu verbessern.

Der Vorgang der digitalen Bildverarbeitung ist dabei immer gleich und durch den Algorithmus ist eine hohe Reproduzierbarkeit gegeben.

- Die Körner fallen im freien Fall an einer Bildaufnahmeeinheit (Kamera) vorbei

- Dank einer kurzen Verschlusszeit können die einzelnen Getreideobjekte als Bild „erkannt“ werden

- Durch eine kurze Verschlusszeit werden die Getreideobjekte als unverzerrtes Bild erkannt

- Die Objekte werden vom Hintergrund freigestellt und vertikal ausgerichtet gedreht, um sie besser vergleichen zu können

- Ein „Scoring-Algorithmus“ bestimmt nun, in welche Kornklasse das Objekt am besten passt, indem zur Echtzeit alle Analysemethoden angewandt werden

- Fällt ein Getreide-Objekt in eine bestimmte Kornklasse, erhöht sich ein Zähler und die Prozentanzeige der Klasse erhöht sich dementsprechend

- Die Analyse kann also kontinuierlich und gewichtsunabhängig erfolgen.

Anforderung an die Online-Untersuchung

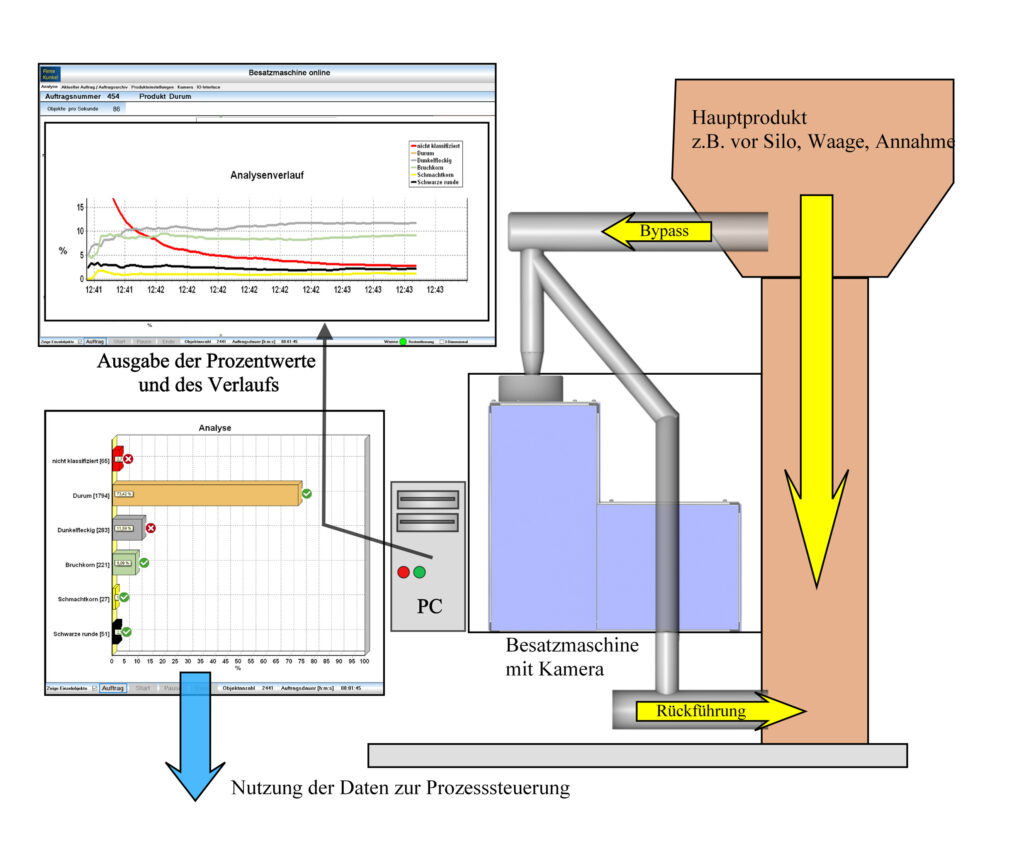

Für die Firma Kunkel war es nun naheliegend, die Maschine so zu erweitern, dass auch ein permanentes Getreide-Monitoring möglich wird. Die ersten Kunden-Anfragen lagen vor und so haben wir uns Gedanken gemacht, wie wir auch den technischen Aufbau der Maschine an eine „Online-Besatzanalyse“ anpassen können.

Besonderes Augenmerk muss man auf den Betrieb in einer „Ex-Zone“ richten und die Laborsoftware an den automatischen Betrieb anpassen.

Die Werte der Besatzanalyse werden fortlaufend überwacht und in Prozent ausgegeben. Mit Hilfe von frei einstellbaren Min.- und Max.-Werten kann eine Unter- oder Überschreitung von Zielwerten überwacht werden. Auf der Benutzeroberfläche stellen Kurven und Grenzwertlinien das Ergebnis sofort zur Verfügung.

Mit den Grenzwerten kann dann auch eine weiterführende Aktion erfolgen, z.B. die Weitergabe der Signale als akustischer oder optischer Alarm oder zur Veränderung bzw. Abschaltung der Produktionslinie. Es ist auch denkbar, einen mechanischen „Schieber“ anzusteuern, wenn z.B. erkannt wird, dass derzeit zuviel eines unerwünschten Produktes über die Anlage läuft.

Die mechanischen Anpassungen an den Ex-Betrieb sind etwas komplizierter und leider auch kostenintensiver. Wir haben mehrfach darüber nachgedacht, wie wir nur einzelne Anlagenteile isolieren können oder den Prozess „kapseln“ können. Nach Rücksprache mit Experten aus der Ex-Zone sind wir aber zum Schluss gekommen, dass es am einfachsten und sinnvollsten ist, sämtliche Bauteile der Maschine mit ex-konformen Elementen zu ersetzen. Dies betrifft also vor allem die Vibrorinnen, die Beleuchtung, die Kamera mit Gehäuse und die Druckluftreinigung.

Über einen Bypass wird eine Teilmenge aus dem aktuellen Prozess an der Kamera vorbeigeführt und anschließend dem Hauptstrom wieder zugeführt. Eine Druckluftreinigung sorgt dafür, dass sich die Beleuchtung und das Kamera-Schauglas nicht mit Staub zusetzen.

Welche Vorteile bietet das System gegenüber der Handauszählung?

Die Vorteile gegenüber der Hand-Auszählung liegen vor allem im Faktor Geschwindigkeit und Objektivität. Die Hand-Auszählung von Getreide-Körnern ist sehr zeitaufwändig. Zuerst muss die Gesamtmenge gewogen und notiert werden.

Jedes einzelne Korn muss mit der Pinzette aufgenommen werden und bei entsprechender Beleuchtung aus allen Richtungen betrachtet werden. Die Ausgangsbedingungen, wie z.B. Tageslicht, Kunstlicht oder Verfassung des Betrachters verändern bereits das Ergebnis. Dann muss das Laborpersonal entscheiden, in welche „Klasse“ dieses Korn rutscht. Ist es eher dem Bruchkorn, dem Schmachtkorn oder einem von Pilz befallenen Korn zuzuordnen?

Nach der Einteilung und manuellen Analyse müssen die einzelnen Besatz-Partien gewogen und in Prozentwerte umgerechnet werden. Hier fängt die Ungenauigkeit schon an, denn wenn sich ein Mitarbeiter etwas anders entscheidet als ein Kollege, kann dieselbe Probe ganz unterschiedliche Werte erzeugen. Die Zuordnung über das Gewicht erzeugt weitere Ungenauigkeiten, wenn ein Getreideobjekt z.B. wesentlich mehr wiegt als ein anderes, aber beide der gleichen Klasse eingeordnet werden.

Auch das Ermitteln der Mehligkeit und Glasigkeit mit dem Kornschneider ist zwar eine bewährte Methode, aber auch eine, die viel Zeit und ein kräftiges Handgelenk benötigt. Beim Durchschneiden kann es passieren, dass die kleinen Körner aus der Schablone rutschen oder am falschen Ende durchschnitten werden. Und was macht man, wenn das eine Korn auf der linken Seite zwar mehlig ist, aber auf der rechten Seite komplett glasig? Auch hier werden wiederum Entscheidungen benötigt, die fehleranfällig und wenig objektiv sind.

Alles in allem führt das dazu, dass auch in einem Großbetrieb häufig nur kleine und stichprobenartige Mengen von z.B. 25 bis 100 Gramm „gezogen“ und analysiert werden. Eine weitere Abschätzung über ein Laborsieb oder ein einfaches „Drübergucken“ ist dann häufig die endgültige Einschätzung, mit der ganze LKW- oder Schiffsladungen angenommen werden.

Die Besatzmaschine bietet hingegen eine Analysegeschwindigkeit von ca. 100 Gramm pro Minute. Für die gleiche Menge würde ein geschultes Laborpersonal mind. eine halbe Arbeitsstunde investieren müssen. Je nach Aufwand und gewünschter Genauigkeit kann die maschinelle Analysedauer also 30 bis 45 mal schneller sein als die herkömmliche Untersuchung.

Anwendungsgebiete

Die Anwendungsgebiete einer optischen Kontrolle von Schüttgütern im Lebensmittelbereich sind sehr vielseitig.

Wichtig ist vor allem die Kontrolle der Eingangsware auf Besatz bei Mühlen. Ist einwandfreies Getreide in der Ware oder ist der Anteil von Dunkelfleckigkeit, Bruchkorn oder Schmachtkorn zu hoch? Moderne Warenwirtschaftssysteme sind überall vorhanden und führen die Daten über die Qualität zentral zusammen. Je mehr Daten ein Betrieb hat, desto stärker ist seine Position bei Preisverhandlungen und desto mehr Sicherheit gibt es im Rahmen der Kontrollkette.

Im Verarbeitungsprozess selbst können weitere Parameter überwacht werden, z.B. der Schälgrad bei Ackerbohnen, der eine veränderte Farbe zur Folge hat. Ändert der Prozess seine Linie, ist es wichtig zu wissen, welche Fraktion gerade über die Anlage läuft und wie das Personal die Maschinen einstellen muss.

Aber auch für den Landhandel kann es nützlich sein, eine frühe Aussage über die Zusammensetzung der Ware zu haben. Gelangt ein verunreinigtes oder minderwertiges Produkt erstmal in den Waren-Kreislauf, können im schlimmsten Falle Reklamationen oder Preisabschläge fällig werden. In Zeiten von gestiegenen Energiepreisen, knappen Ressourcen und teuren Arbeitskräften kann ein maschinelles System helfen, die Produktivität und Qualität eines Betriebes zu sichern.

Im Vergleich zu den Kosten, die bei Reklamationen und den Image-Verlust entstehen, sind die Anschaffungskosten einer technischen Lösung vergleichsweise gering.

Die Besatzmaschine kann dabei helfen, die Überwachung von kritischen Fraktionen und gesetzlichen Grenzwerten zu gewährleisten. Das trifft z.B. auf genveränderte Ware wie Soja oder Mais zu, die nur in bestimmten Mengen oder gar nicht vorhanden sein darf oder die Überwachung von glutenhaltigem und nicht glutenhaltigem Getreide. Aber auch die Kontrolle von dunklen, und klar erkennbaren Fremd-Objekten wie Mutterkorn bleibt nach wie vor wichtig.

Verräterische Fremdsamen, die in der Ware Tropanalkaloide erzeugen und im schlimmsten Falle zu einem Produktrückruf führen, können mit einer permanenten Überwachung der Ausgangsprodukte besser gefunden werden. Senfsaaten hingegen verändern den Geschmack negativ und die Wanzenstichigkeit führt über Backverhalten zu einer völligen Unbrauchbarkeit der Ware.

Gerade weil Getreide ein Naturprodukt ist, ist eine genaue und gezielte Überwachung der riesigen Umschlagsmengen wichtig.

Die nötige Objektivität, Geschwindigkeit und Kontrolldichte kann man nur mit einer automatischen Lösung erreichen.